鍋野敬一郎のSAPソリューション最新動向#20

こんにちは!SAP Freelance Jobs運営事務局です。

弊社では、SAPジャパン株式会社出身で、ERP研究推進フォーラム講師でもある株式会社フロンティアワン 代表取締役 鍋野敬一郎氏をコラムニストとして迎え、「鍋野敬一郎のSAPソリューション最新動向」と題し、SAPのERP製品情報や最新技術情報をお届けしています。

第20回目である今回は、「SAPで実現する製造業DX、ERPとMESの垂直統合の実現(その1)~SAPの製造ソリューション、IT x OTデータ統合によるデータ駆動型サービス実現プラットフォーム構築~」について取り上げます!

これからSAPに携わるお仕事をしたい方も、最前線で戦うフリーランスSAPコンサルタントの方も、ぜひ一度読み進めてみてください!

【鍋野 敬一郎 プロフィール】

株式会社フロンティアワン 代表取締役

ERP研究推進フォーラム講師

- 1989年 同志社大学工学部化学工学科(生化学研究室)卒業

- 1989年 米国大手総合化学会社デュポン社の日本法人へ入社。農業用製品事業部に所属し事業部のマーケティング・広報を担当。

- 1998年 ERPベンダー最大手SAP社の日本法人SAPジャパンに転職し、マーケティング担当、広報担当、プリセールスコンサルタントを経験。アライアンス本部にて戦略担当マネージャーとしてSAP Business All-in-One(ERP導入テンプレート)立ち上げを行った。

- 2003年 SAPジャパンを退社し、コンサルタントとしてERPの導入支援・提案活動に従事。

- 2005年 独立し株式会社フロンティアワン設立。現在はERP研究推進フォーラムでERP提案の研修講師、ITベンダーのERP/SOA/SaaS事業企画や提案活動の支援、ユーザー企業のシステム導入支援など、おもに業務アプリケーションに関わるビジネスを行っている。

- 2015年よりインダストリアル・バリューチェーン・イニシアティブ(IVI):サポート会員(総合企画委員会委員、IVI公式エバンジェリスト)

INDEX LINK

はじめに

SAPジャパンが2021年4月から提供をはじめたプログラムに「Industry 4.NOW(インダストリー・フォー・ナウ)」があります。これは製造業が取り組んでいるインダストリー4.0(第4次産業革命)への取り組みを支援するサービスです。SAPジャパンは、日本の製造業のDXを加速する推進サービスを「ロードマップの策定」「各現場/部門間でのインダストリー4.0に対する共通理解の醸成」「各現場で異なる設備とレガシーシステムの標準化」といった課題に対して、4つのステップで進めていくというものです。さて、今回と次回の2回は、製造業DXの取り組みから、ERPとMES(製造実行システム)の垂直統合についてご説明したいと思います。製造業のこれからのビジネスモデルとその最新トレンドにつながるソリューションです。なぜERPとMESを統合する必要があるのか、そのメリットと狙いはなんなのかといった内容をご説明します。製造業の業務とSAPの最新ソリューションの知識が必要となりますが、欧米企業で注目度が高く最近では日本企業でも導入が始まった領域です。

経営システムERP(IT系)と工場システムMES(OT系)の連携について

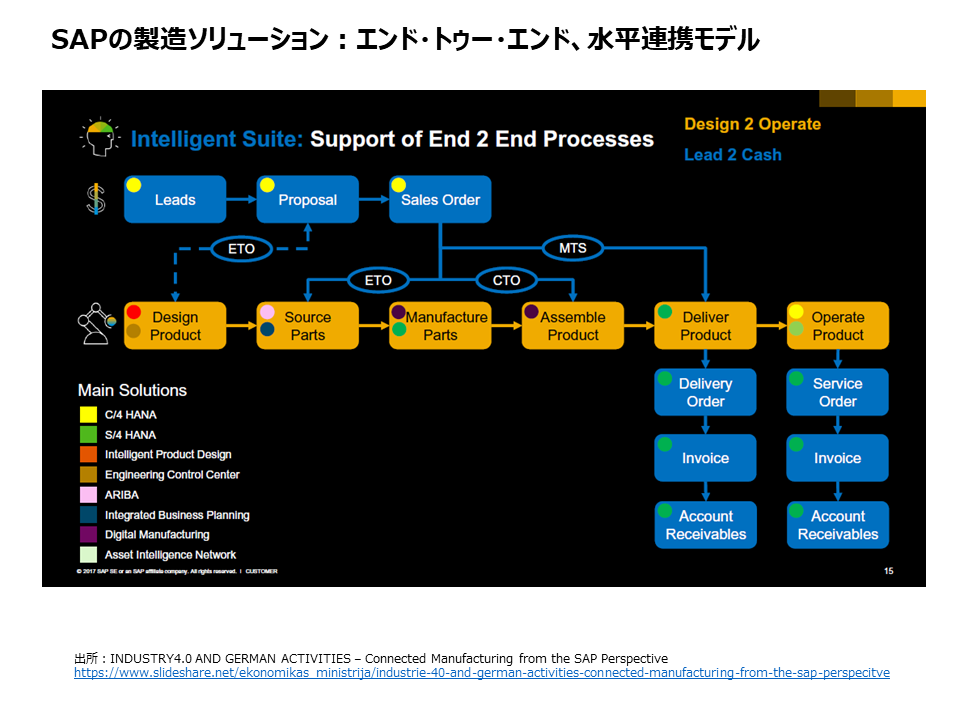

これまでの製造業は、製品を設計して原材料を調達し、これを加工・組立など生産して製品をつくるところまでのモノ中心のビジネスモデルでした。しかし最近では、設計から製造販売することに加えて、アフターサービスやその廃棄に至るまでの全てを網羅するエンド・トゥー・エンドでモノとコト(サービス)が製造業の領域へと発展しています。全てがデジタル化/ネット対応されていて、EC(eコマース、SAP CX:SAP C/4HANA)での注文から入手、アフターサービスから廃棄に至る“ものづくり全ての情報”を一気通貫で見える化することが可能です。SAPのプラットフォーム(SAP Business Technology Platform)に収集・蓄積されたデータを活用した「モノとコト(サービス・経験など)全ての提供」が新しい製造業のビジネスモデルとなる時代がはじまっています。こうした取り組みは、製造業のサービス化と呼ばれ製造業DXとして目指すべき成長戦略としてその取り組みが加速しています。顧客ニーズに寄り添った新しい価値提供の仕組みとして、SAPの先行事例ではケーザーコンプレッサー社が良くしられています。工場向けにコンプレッサー機器を製造販売するという売り切り+保守サービスのビジネスモデルから、利用した分だけ圧縮空気の利用料を従量課金ベースで提供する(サブスクリプション)ビジネスモデルへ発展させたケースが有名です。

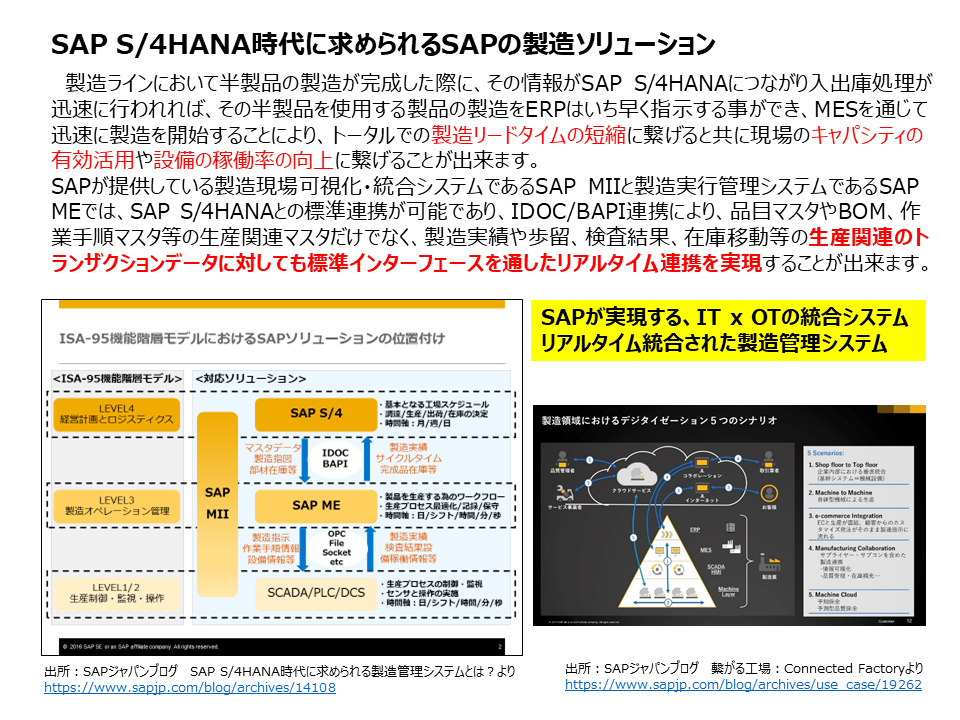

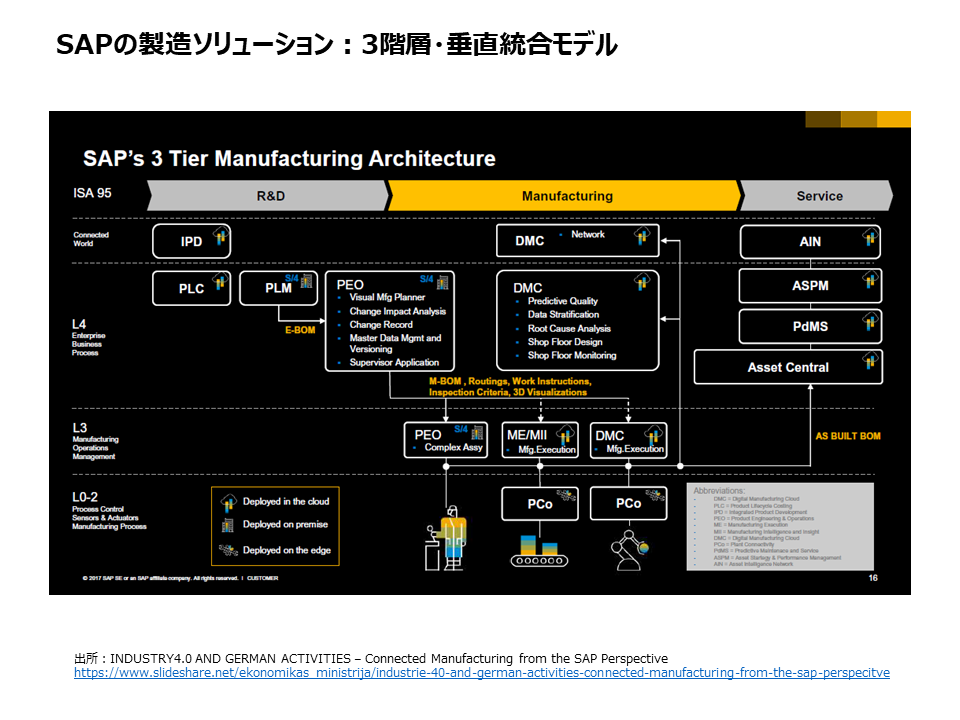

SAPで実現する製造業DXには、経営者向けや管理者向けの経営計画やロジスティクスを対象としたバックオフィス系ソリューション(SAP S/4HANAなどIT系、LEVEL4)と、工場や倉庫など生産現場の設備や人を管理する製造オペレーション管理を対象としたオペレーション系ソリューション(SAP MII/SAP MEなどOT系、LEVEL3)を垂直統合するソリューションがあります。経営システムのERP(IT系)と工場システムのMES(製造実行システム、OT系)を連携することで、経営と工場がリアルタイム双方向に連携して市場の変化対応力を飛躍的に高めることが可能となります。例えば、新型コロナウイルスの変異株によってある地域の工場で生産活動が止まっても、その代替生産を別の工場で速やかに引き継いで納期に間に合わせると言ったことが可能となります。これまでは、工場ごとに設備や生産能力が異なるため代替生産や工程分業などを行うには、それぞれの工場から情報収集して、原材料や設備や人を調整するという困難な調整が必要でした。しかし、最新のSAP製造ソリューションでは、製造オペレーション管理の標準化やシステム統合でこうした課題を即時に解決することが可能となります。SAPでは、LEVEL4の経営システム(ERPやSCMなど、S/4HANAやSAP SCM/SAP EWM/SAP IBPなど)、LEVEL3の工場システム(MESとMOMなど、SAP MIIやSAP ME, SAP AINなど)、LEVEL0-2の制御システム(設備や機器など、SAP PCoから数値や値を収集してSCP/SAP HANAで蓄積・解析するなど)の3階層・垂直統合モデルでこれを実現することが出来ます。これは、SAP3階層アーキテクチャ(SAP’s 3 Tier Manufacturing Architecture)と呼ばれています。

このSAP製造ソリューションの特徴は、主には以下の3つです。

- ERPとMESで統合されたマスタ(マスタの読み替えや変換は不要)

- システム間のテーブルごとに整ったデータ(正規化された即時利用可能なデータ)

- 経営データと製造データを解析・活用できる統合プラットフォーム

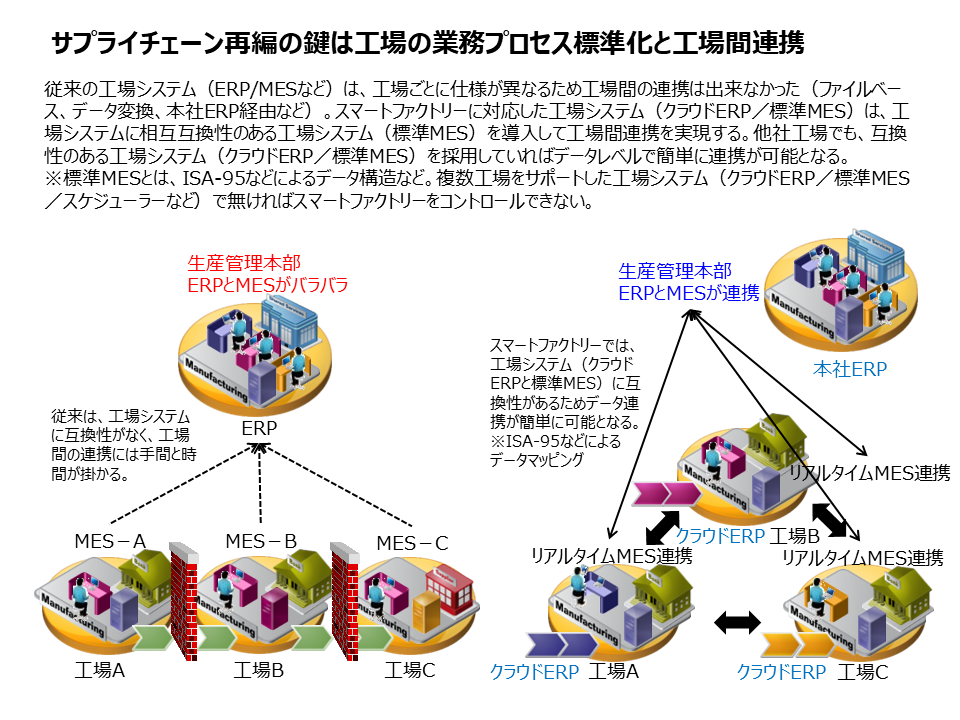

これまで製造業では、目的や用途ごとにシステムをバラバラに構築してきました。また、工場や倉庫など現場ではExcelや紙でアナログの属人的な業務管理を行っています。工場ごとに業務プロセスの標準化とその情報がバラバラに管理されているのです。工場ごとに管理内容が微妙に異なることで、計画変更やトラブル対応に手間と時間と人手が掛かります。これが問題となって、慢性的な人手不足や働き方改革の制約となり、更に新型コロナウイルスによるサプライチェーンの分断が追い打ちを掛けました。Excelや紙による業務管理は、煩雑なデータ変換や集計作業を生むため、処理スピードの遅延と生産性低下の原因となっています。そして、目的別に乱立するシステム構築はシステム維持コストの増大と戦略的IT投資の弊害を招きました。その解決策として、先行企業はSAPによるERP+MESの垂直統合システムの構築を進めています。

ERP+MESの垂直統合モデルが目指すデータ駆動型サービスプラットフォームとは

欧米の先行事例では、品質管理や業務オペレーションの標準化/生産性向上を狙ってMESの導入が進められてきました。(MESのグローバル市場規模は、年間3兆ドル以上と言われていて今後さらに拡大すると予想されています)ERPにMESの機能を持つERP製品は、SAP以外にIFSやInforなどがありますが一般的にはERPとMESは別々のベンダが提供しています。SAPのERP(SAP S/4HANA、SAP ERP)には、MES機能のMII(製造現場の可視化システム)とME(製造実行管理システム)の2つのシステムが標準機能として備わっています。これまで国内では、会計中心の導入が主流であったことから、生産管理の計画/実績/進捗を管理するMESのシステムを導入する企業はあまり多くありませんでした。しかし、最近では三井金属、日機装、I-PEXといった企業がSAPのMESシステムを導入して、IT x OT データレイクをSAP上で統合して生産管理レベルの高度化とデータ活用によるデータ駆動型サービスによる差別化に取り組んでいます。(次回紹介予定)

ERP+MESの垂直統合モデルを構築する場合は、IT系のデータはERP(S/4HANAなど)のデータベースがほぼそのまま利用出来ます。OT系のデータは、前述した通りExcelや紙、品質管理システムや設備保全システム、その他製造関連システムおよび独自開発したシステムやデータベースにバラバラにデータが存在します。つまりOT系のデータは工場共通の標準化を行ってからデータの正規化を行う必要があります。

IT系のデータは、SAPが導入されていれば即時利用出来ますが、OT系のデータはデジタル化して標準化/正規化しなければそのまま利用出来ません。日本企業では、大企業の一部工場にのみMESが導入されている程度です。また、導入されていても工場ごとラインごとでシステム構成が異なっていてデータが揃っていないことが良くあります。そのため、工場ごと製品ごとにデータの収集・蓄積と標準化/正規化を行う必要があります。(これをOT共通データモデルと呼ぶ)さらに、正規化したOT系データとERPに蓄積されたIT系データを連携します。通常は、目的や用途ごとにITとOTのデータ相関性を見て可視化やサービス化を開発しますが、SAPの場合はSAP HANA上でデータベースが既に統合されていて、さらにERPとMESがシームレスに連携していますのでそのまま直ぐにデータ活用出来ます。MIIのシナリオが、データ可視化のテンプレートとなっているためこれを足掛かりとして利用します。通常は2から3年以上掛かるMES導入も、SAPであれば1年から2年で稼働することが出来ます。

ERP+MESの垂直統合モデルのメリットは、次のようなケースをあげることが出来ます。例えば、ある製品Aの製造原価が大きく変動した場合は原材料の値上りまたは製造コスト高(人件費)などが考えられます。原材料の値上りが主な原因の場合には、仕入先の見直しや同業者との共同調達によるボリュームディスカウトなどを検討します。実際には、調達タイミングと原材料払出しタイミングにタイムラグがありますから、原材料価格の予測精度が向上すればコストを押さえることが出来ます。また、製造コスト(人件費)が主な原因の場合には、製造オペレーションのカイゼンまたは委託製造によるコスト削減を検討します。自社工場の製造コストが高止まりする場合には、カイゼン効果が見込めないと思われるため生産設備の統廃合や抜本的な見直しを行います。さらに、リアルタイム双方向で生産計画/実績/進捗を共有することで工場間連携による分業や製造ノウハウの底上げが可能となります。工場オペレーションは、コスト削減一辺倒だと現場が疲弊して事故やトラブル、品質低下を招く恐れがあるためリアルタイムデータによるきめ細かいコントロールが重要となります。

これまで日本企業の工場管理は、現場任せで属人化、ブラックボックス化していました。生産現場の個別最適化が進んだ結果、サプライチェーンが伸びて複雑化していました。新型コロナウイルスの影響で、サプライチェーンが分断されるとこれが仇となり一気に生産停止に陥りました。かろうじて原材料と生産設備と人が揃っていても、工場ごとに業務プロセスの標準化とOT系データがバラバラであるため生産活動が出来ず製品が出荷出来ませんでした。大量の仕掛品を抱えて業績を落とす企業が続出するなかで、トヨタ自動車やコマツ、ファナックなどは、状況を的確に把握して原材料と生産設備と人を工場に集中させ可能な限り生産を継続出来ました。結果的に、これが明暗を分けることとなりました。ポイントは、IT系とOT系の全ての情報を一元管理してその情報を利用して最適な判断が出来たことによるものです。こうしたケースを踏まえて、既に多くの製造業がサプライチェーン再構築と工場の業務プロセスの標準化、MES導入によるOT系データの可視化に取り組んでいて、データ駆動型サービスプラットフォーム構築を進めています。

今回のまとめ

今回は、SAPのユーザー企業が取り組む製造業DXからERP+MESの垂直統合についてご説明しました。IoT技術や新しいセンサーによって工場で収集できるOT系データは飛躍的に拡大しています。このOT系データとERP/SCMに蓄積されているIT系データを連携することで競争優位を生み出すことが出来ます。次回は、その具体的な先行事例をご紹介します。