鍋野敬一郎のSAPソリューション最新動向#13

こんにちは!SAP Freelance Jobs運営事務局です。

弊社では、SAPジャパン株式会社出身で、ERP研究推進フォーラム講師でもある株式会社フロンティアワン 代表取締役 鍋野敬一郎氏をコラムニストとして迎え、「鍋野敬一郎のSAPソリューション最新動向」と題し、SAPのERP製品情報や最新技術情報をお届けしています。

第13回目である今回は、「アフターコロナ時代におけるSAPによるサプライチェーン再編計画(その1)」について取り上げます!

これからSAPに携わるお仕事をしたい方も、最前線で戦うフリーランスSAPコンサルタントの方も、ぜひ一度読み進めてみてください!

【鍋野 敬一郎 プロフィール】

株式会社フロンティアワン 代表取締役

ERP研究推進フォーラム講師

- 1989年 同志社大学工学部化学工学科(生化学研究室)卒業

- 1989年 米国大手総合化学会社デュポン社の日本法人へ入社。農業用製品事業部に所属し事業部のマーケティング・広報を担当。

- 1998年 ERPベンダー最大手SAP社の日本法人SAPジャパンに転職し、マーケティング担当、広報担当、プリセールスコンサルタントを経験。アライアンス本部にて戦略担当マネージャーとしてSAP Business All-in-One(ERP導入テンプレート)立ち上げを行った。

- 2003年 SAPジャパンを退社し、コンサルタントとしてERPの導入支援・提案活動に従事。

- 2005年 独立し株式会社フロンティアワン設立。現在はERP研究推進フォーラムでERP提案の研修講師、ITベンダーのERP/SOA/SaaS事業企画や提案活動の支援、ユーザー企業のシステム導入支援など、おもに業務アプリケーションに関わるビジネスを行っている。

- 2015年よりインダストリアル・バリューチェーン・イニシアティブ(IVI):サポート会員(ビジネス連携委員会委員、パブリシティ委員会委員エバンジェリスト)

INDEX LINK

はじめに

新型コロナウイルスによるパンデミックの第一波が収束して、中国、欧米、そして日本は経済再生に向けた活動を開始しています。

しかし、新型コロナウイルスによる経済的なダメージは戦後過去最悪となるのは確実であり、欧米と中国、アジアとの貿易に経済を依存する日本はグローバルサプライチェーンの再編という難しい問題に直面しています。昨年度日本の製造業は、過去最高の売上/最高益を出した企業が多数ありました。

それが、たった1年後には戦後最悪になるのは不可避と言われる新型コロナウイルスによる世界同時不況への突入し、世界経済の行く先が一気に不透明になりました。アフターコロナ時代に求められるのは、舗装された高速道路を最速で走り抜ける競争ではなく、荒れ地の道なき道で目的地を目指して安全かつ早く走り抜ける環境対応力にあります。

SAPと言うと、ERPにフォーカスされがちですが、今回はクラウドサービスのSAP IBP S&OPやSAP Aribaといった製造業の調達や計画/実績やリードタイム短縮などサプライチェーン再構築に即効性があるクラウドソリューションにフォーカスしてご紹介します。

アフターコロナ時代におけるサプライチェーン再構築の戦略とは

新型コロナウイルスによる日本経済への影響は、発生タイミングとして最悪でした。そのピークとなった3月から5月という年度末に直撃しました。製造業は、たった1つの部品が揃わなくても仕掛品となり製品(完成品)を出荷することは出来ません。どんなに小さい部品でも、安全や品質、耐久性に関わるため安易に別の部品に替えることは出来ないのです。

また、今回は条件に見合った別の部品を見つけたとしても、新型コロナウイルスが物流や人の行き来を遮断してしって、予定通りに届かないという物流の遅延まで生じていました。国や地域、都市の間のモノとヒトが遮断される状況で、従来のサプライチェーンは完全にストップしてしまいました。

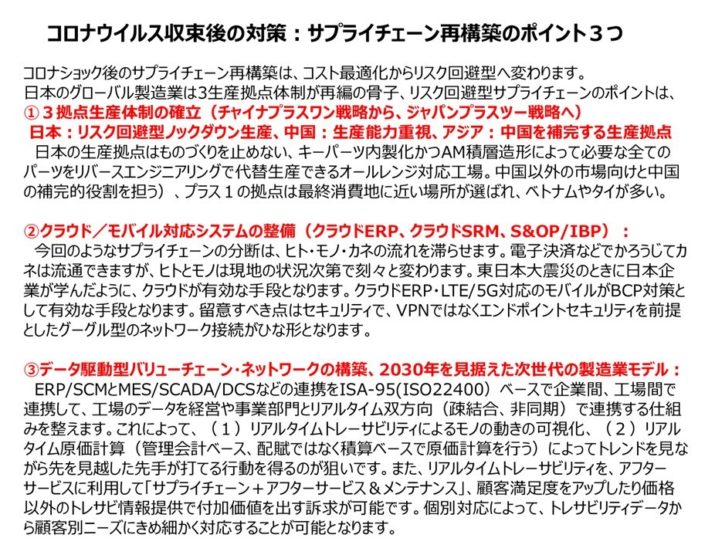

その結果、多くの製造業は工場内に大量の仕掛品(未完成品)を抱えてしまい、これを完成品にして出荷して売上をあげることが出来ませんでした。こうした状況を踏まえて、新型コロナウイルスと共存しながらサプライチェーン再構築を実現しなければなりません。コロナウイルス収束後の対策としては、短期、中期、中長期の3つの時間軸を考慮したポイントがあります。

【短期戦略】 半問から1年以内に実現すべきポイント

①3拠点生産体制の確立(チャイナプラスワン戦略から、ジャパンプラスツー戦略へ)

【中期戦略】 1年から3年を目安に実現すべきポイント

②クラウド/モバイル対応システムの整備(クラウドERP/SRM、生産調整IBP S&OP)

【中長期戦略】 2025年から2030年に日本企業が世界の製造業をリード

③データ駆動形バリューチェーンネットワーク構築、収集したデータはコト(サービス)ビジネスとして2030年を見据えた次世代製造業モデルの構築が狙いです。

(図1、コロナウイルス収束後の対策、サプライチェーン再構築のポイント3つ)

少し前までは、世界最大の工場であり急速にGDPと需要が拡大していた中国に生産拠点を移して集約する動きがありました。

日本の製造業は、巨大市場に近い場所に生産拠点を置くメリットを理解しつつ米国トランプ政権が関税を掛けて貿易紛争を仕掛けるリスクを回避する意図で「チャイナプラスワン」戦略をとってきました。これは中国にメイン工場を置いて、北米市場へ出荷するための工場としてアジア新興国を配置するというグローバルサプライチェーン戦略です。

しかし、新型コロナウイルスによってそのサプライチェーンネットワークは見事に崩壊することとなりました。今年2月以降、日本の大手製造業で生産を維持できたのは、自動車大手のトヨタ自動車、工作機器・ロボット大手のファナック、空調機大手のダイキンなどです。

こうした企業に共通していたのは、主要部品となるキーパーツを内製化や国内生産に頼っていたこと、各生産拠点の在庫情報を見て中国やアジアなどグローバルサプライチェーンが分断されても影響度の少ない工場(日本やベトナムなど)へ部品や現在を集めて、バラバラの状況でその影響を回避することが出来ました。こうした企業が採った対策は、全ての工場や倉庫の部品在庫情報を共有して、作れる場所へ必要な部品を送り込むというものです。簡単そうに思われるかもしれませんが、実はそうでもありません。

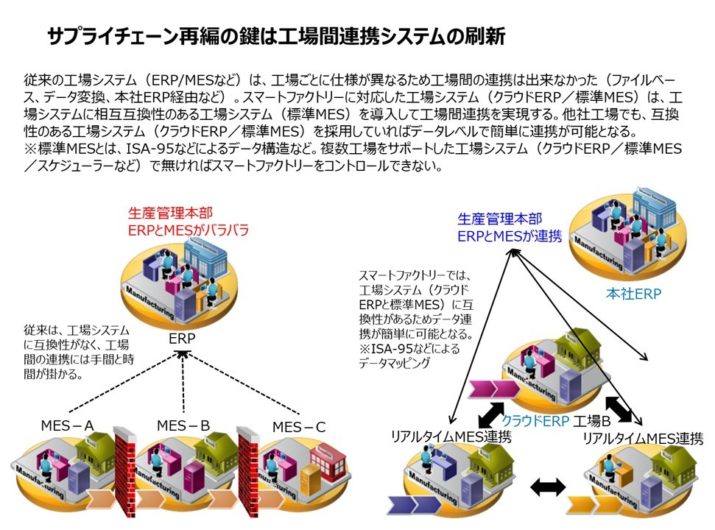

通常は、本社の生産管理本部から生産計画と納期の指示がありますが、それに対して各工場がそれぞれ完成品在庫の実績報告だけをするケースが多く部品や仕掛品の状況を報告したり、その在庫情報を他工場と共有したりすることがありません。酷いケースだと、工場によって部品コードや管理体系が異なっていて同じ企業でも工場が変わるとやり方が変わってしまうケースもあります。SAPを会計だけではなくロジスティクスにも導入している企業では、品目コードやプラント、保管場所などが同じルールで整っていますからこうした工場間の情報共有もそれほど難しくはありません。

(図2、サプライチェーン再編の鍵は工場間連携システムの刷新)

工場間で部品や仕掛品などの情報共有を行い、新型コロナウイルスの第二波、第三波に備えた「ものづくりを止めない仕組み」を実現することをまず考えなければなりません。そのためには、国内生産拠点が必要となります。

今更という声もあるでしょうが、先行企業の戦略は「ジャパンプラスツー」戦略です。これは日本に置く国内工場に、必要最低限の生産拠点を構えて、ここでキーパーツの仕様情報や内製化、工場間のデータ連携を担う役割を担わしていると思います。

これを支えるプラスツーの拠点の1つは中国で、もう1つは北米へ直接出荷可能なアジア新興国(タイ、ベトナム、インドネシアなどが多い)を想定しています。この場合、国内は従来通りで良いとしても海外生産拠点の1つは中国ですが、もう1つは、どの国ならば米国が商品を受け入れるのかなどが拠点選定のポイントとなります。いずれにしても、可能な限り早く費用を掛けずにチャイナプラスワンからジャパンプラスツーへ移行する必要があります。

つまり、国内生産拠点の速やかな配置が必要です。国内に生産拠点を置くのは、第二波、第三波によって再びサプライチェーンネットワークが分断されても、必要最低限の生産能力を維持するためです。常識的に、国内工場は物流コストも人件費も高いので主力工場とはなり得ません。狙うのは、デジタル・ファクトリーを統括するものづくり情報の統括とデジタル・サプライチェーンの構築にあります。

SAPで実現するデジタル・ファクトリーとデジタル・サプライチェーン

新型コロナウイルスによって分断されたサプライチェーン再構築は、まず国内生産拠点の再配置から取り組む必要があります。

しかし、日本国内でのものづくりは人件費、物流費などで中国やアジア新興国と比べて確実にコスト面で不利となるため狙いは別にあります。キーワードは“デジタル”となります。

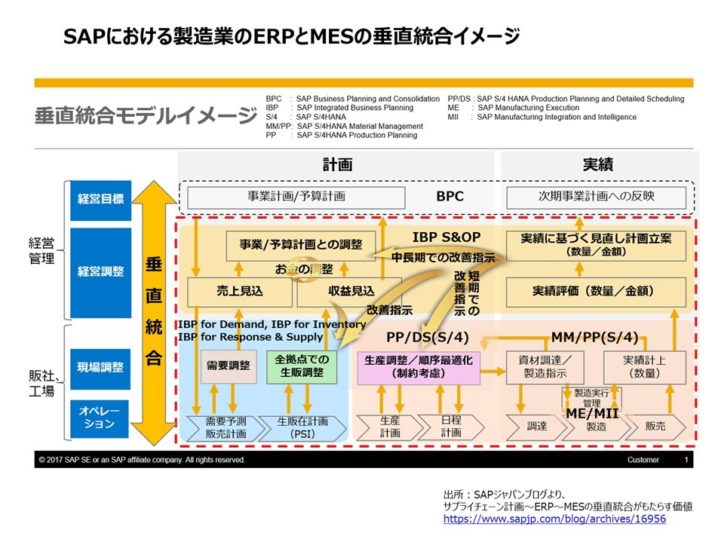

SAPにおける製造業のERPとMESのすちょく統合イメージが、SAPジャパンブログで説明されています。この垂直統合イメージを紐解くことで、国内生産拠点が担うべきデジタル戦略について説明することが出来ます。

(図3,SAPにおける製造業のERPとMESの垂直統合イメージ)

この図ではじめに理解するのは、製造業は本社側の経営管理(経営目標、経営調整)と販社・工場側の業務管理(現場調整、オペレーション)という2階層になっていることです。いずれもERP(SAP ERP、SAP S/4HANA)で機能が提供されていますが、販売、購買、在庫、生産といったロジスティクス系の機能の導入が必要となります。また、この仕組は計画と実績のバランスを最適化する仕組みとして、SAP BPC(事業計画/予算計画)、SAP IBP S&OP(統合ビジネス計画)、SAP ME/MII(SAPのMES:製造実行システム)が組み込まれています。

※具体的な取組みテーマとこれに対応したSAP各コンポーネントについての説明は、次回以降でご紹介いたします。

このイメージの上層は、年間計画や月次計画とこれに対応する実績を管理しているのに対して、仮装は、日次や週次で日程計画や生産計画/実績収集が管理されているためモノサシとなるスケールや調整が煩雑となり常に齟齬や乖離が生じています。従来はこれを人伝で調整していましたが、今回新型コロナウイルスによって想定外の事態となりコントロール不能となりました。これをクラウドとデジタルで解決するのが目指すゴールとなります。

【デジタル・サプライチェーン】とは

新型コロナウイルスや米中貿易紛争、災害などによるサプライチェーン分断に対して、デジタル技術とAIによってモノとコト(サービス)を安定かつ確実に提供する柔軟性の高いサプライチェーンの仕組み。従来のやり方では、人づてで工場間や工程間で在庫の積み増しで調整していたが、今回そのやり方が通用せず今後のリスク回避から新しい取組みが必要となった。

【デジタル・ファクトリー】とは

生産現場において製造技術やデジタル化によるデータ収集解析によって、状況に合わせた最適なものづくりを実現する仕組み。少量多品種生産や、設備の自働化、現場担当者が設備を多台持ちすることなど生産現場の生産性を高めるデジタル技術を駆使したスマート工場の意味。

※筆者は、その取組みを行っている学術団体、一般社団法人インダストリアル・バリューチェーン・イニシアティブ(IVI)の会員メンバーであり、公認エバンジェリストを務める。

今回のまとめ

今回は新型コロナウイルスが収束したところから日本の製造業がどのようにサプライチェーン再構築に取り組んでいけば良いのかについてご説明いたしました。また、そのなかでSAPのERPを補完するSAPの各コンポーネントやクラウドサービスがどのような製品なのかについてそのイメージをご紹介しました。

次回は、これを踏まえて、もう少し具体的にSAP IBP S&OPやSAP Aribaといったソリューションについてその役割と機能についてご紹介したいと思います。